背景

过去工厂

- 物料传输缺乏自动化

- 手写记录卡片在晶圆盒上

- 只有基本的设备标准

- 原始的设备控制

- 原始的制造解决方案

现代工厂

- 物料传输开始自动化

- 将基于统计数字的流程控制自动化

- 改进设备控制

- 改善库存控制和跟查

- 提高设备自动化的标准

- 高度整合的工厂运行解决方案

- 规划和供应链整合

- 改进决策系统

智能工厂

- 普及使用自动化的物料传输

- 普及使用标准化的设备

- 先进的生产执行方案

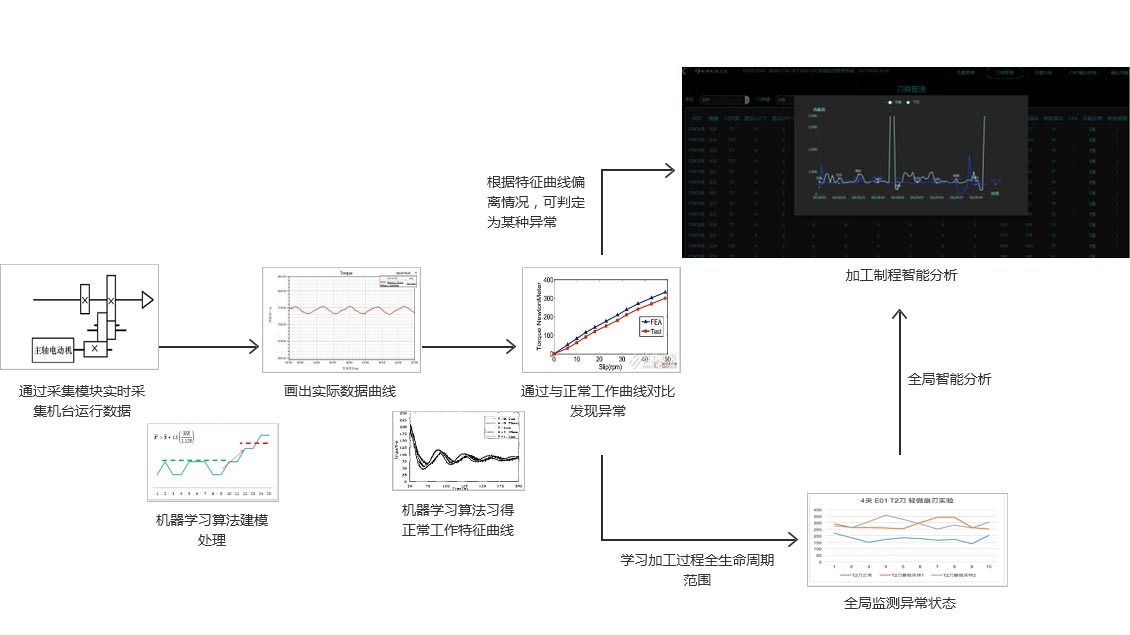

- 实时的异常情况控制系统

- 先进的流程控制和调整

- 预测式和灵活的维护

- 先进快速的决策

- 大数据存储

- 物联网与工业设备集成

工厂待解决的问题

管理层面

人工收集机台加工实际数据,无法实时统计机台产能和稼动率

手工收集发布机台故障信息,无法在第一时间反馈机台信息

安排人力整场巡视,手动收集机台加工作业信息和状态信息,准确性和实时性都无法保障

受制于技术和开发,新的应用无法及时完成,导致验证周期过长

生产层面

生产机台设备运行,只能通过现场机器屏幕看到,无法进行远程查看设备运行的详细状态及运行参数

每台机器都有其运行特点,人工无法精确统计每台机器的运行合理参数精确范围

机台历史数据没有系统备份,不方便维修和故障诊断,多数情况是根据现场维护人员经验决定维护质量

无预测性维护,只能等问题发生,然后处理维护,效率提升困难。

生产中,无法通过机台参数判断主要耗材,例如刀具状态、断刀,崩刃等

主要耗材例如刀具寿命,通过经验,无法精准判断寿命

没有及时的基础数据分析,延迟管理决策

基本功能

实际价值

10%

主要耗材的节省 例如:刀具

20%

主要设备使用寿命的增加 例如:CNC机台

30%

EVT(上线验证时间)的节省

40%

人力的节省

50%

决策效率的提高

3%

良品率的提高